摘要:根據角蛋白改性劑的特性,在試驗基礎上,同時在吸塑門板生產線上進行了生產中試,研究了其作為改性劑生產Eo級門板的可行性,結果表明:角蛋白改性劑提高了模壓板材的力學性能,進一步提高了成品板質量,在降低甲醛釋放量上也有顯著的效果,可生產Eo級吸塑門板;在提高板材的力學性能方面,粉狀改性劑比膏狀改性劑效果更好,并根據中試結果綜合分析,得出制作較佳力學性能模壓板材的方案為粉狀改性劑添加10%。

角蛋白廣泛存在于生物體中,是一種可再生資源,但通常被作為廢物而丟棄。然而,作為一類材料力學特性良好的可降解天然高分子,角蛋白已經在多個領域表現出良好的應用前景。角蛋白是外胚層細胞的結構蛋白,廣泛存在于生物體的組織結構中。角蛋白按成分和結構可分為儀角蛋白和D角蛋白。Ⅸ角蛋白的二級結構為儀螺旋,緊密的a螺旋和肽鏈間的大量雙硫鍵側鏈交聯結構使a角蛋白具有高度的化學和物理穩定性。Ⅸ角蛋白的伸縮性很好,在熱水、堿液或者蒸汽中可以拉長,此時儀角蛋白會由螺旋轉變成折疊,即角蛋白的多肽鏈會由蜷曲狀態轉變為伸展狀態。b角蛋白主要存在于鳥類和爬蟲動物中。由于角蛋白具有優異的生物學特性和良好的材料力學性能,通過財它檢測分析及其物理化學改性,已經在材料、生物、醫學等方面得到比較廣泛的應用。

我國是個制革和肉類消費大國,每年產生的皮革和肉類邊角料高達240多萬t,而這些含80%膠原蛋白的邊角料如果被充分利用的話,對于緩解環境污染問題將是一大貢獻。這些邊角料在酸、堿或酶的作用下會發生水解,產生大量的親水基團和活性基團(羧基,氨基,羥基等),甲醛與含有氨基的物質反應,會使游離甲醛濃度降至某一很限范圍;合成的動物角蛋白膠自身也能替代部分脲醛膠膠接木材,從而減少了脲醛膠的使用量,降低了生產成本。

為了提高室內板材的環保水平,改善居民的居住環境,生產出Eo級的吸塑門板,該實驗室與樺甸市惠邦木業有限責任公司聯合攻關,把新型添加劑角蛋白作為改善吸塑門板的有效物質,利用其本身是動物膠黏劑的優點,克服以往添加三聚氰胺作為降醛劑成本高、常規甲醛捕捉劑降低力學性能的缺點,這種新的探索旨在降低模壓纖維板的甲醛釋放量,生產出Eo級產品,并且進行了生產中試。

1材料與方法

1.1實驗原理

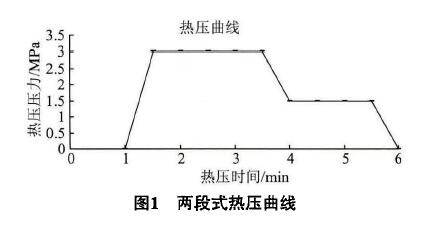

研究選取兩段式的熱壓曲線(如圖1),在較高壓力,熱壓時間,熱壓溫度等熱壓參數不變的條件下,添加不同含量的改性劑壓制門板,測出吸塑門板的靜曲強度、內結合強度等力學性能指標,研究角蛋白改性劑對吸塑門板質量的影響并分析掌握角蛋白改性劑添加量對吸塑門板質量影響的規律,進而得出控制板材較佳性能的工藝參數。

1.2試驗材料與設備

材料:木材纖維(硬雜木混合纖維),樺甸市惠邦木業有限公司生產;脲醛樹脂膠黏劑,自制,性能指標如下:固體含量52%—54%,pH值7.0—8.0,黏度(20℃)20—50mPa-s,游離甲醛含量<0.2%,固化時間50—70s,適用期(20℃)>30d;動物角蛋白(膏狀:固體含量82%—94%,粉狀);氯他銨。

設備:削片機,lx-950,產自瑞典;熱磨機,XLR-1000KN型,產自瑞典;氣流鋪裝機,MWE-40A;自制干燥機;運輸機;自制多層干法熱壓機等。

試件尺寸(長×寬×厚)為2160mm×930mm×Smm,壓制板材密度l.12—l.15g/cm3。

1.3試驗設計

1)為了研究角蛋白改性劑對板材性能的影響,分別添加粉(D)、膏(W)狀角蛋白改性劑,添加量均為2%、4%、6%、8%和10%壓制模壓板進行單因素試驗,測定其靜曲強度、內結合強度、表面結合強度、吸水厚度膨脹率和甲醛釋放量等,確定制作吸塑門板的較優方案。

2)D、W型角蛋白添加8%,測定靜曲強度和表面結合強度,添加10%測定內結合強度和吸水厚度膨脹率,同時與未添加改性劑(N)的模壓板材進行對比試驗,每組5個重復取其平均值。

根據實際生產要求,確定熱壓參數為:熱壓壓力7MPa,施膠量l80kg/m3,固化劑添加量1.56kg/m3,纖維素含水率10%,熱壓溫度160℃,熱壓時間225s,壓板閉合速度4.83—9.67mm/s。

2試驗結果與分析

2.1單因素試驗結果分析

根據生產線的實際情況,將角蛋白改性劑的添加量作為蓽一變量進行試驗,目的是研究角蛋白改性劑添加量對模壓纖維板板材力學性能的影響規律。

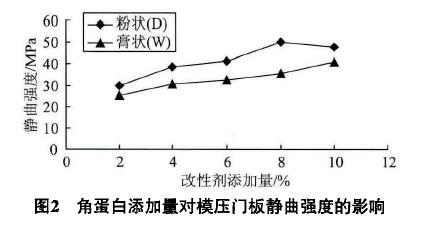

2.1.1角蛋白改性劑對靜曲強度的影響

由圖2分析可知,添加D型(粉狀)改性劑后,板材試件的靜曲強度隨著改性劑添加量的增加而增強,當添加量為8%時靜曲強度達到較大值,但添加量繼續增大到10%時,靜曲強度出現下降;添加W型(膏狀)改性劑后,試件的靜曲強度隨改性劑添加量的增加整體呈上升趨勢。由數據分析可知粉狀改性劑效果好于膏狀改性劑,且較優方案為D型改性劑,添加量8%。

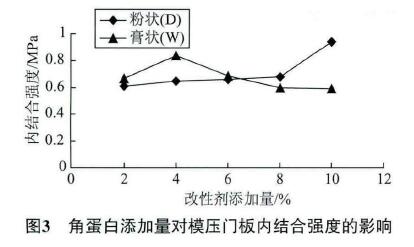

2.1.2角蛋白改性劑對內結合強度的影響

添加兩種角蛋白改性劑后壓制吸塑門板測定的內結合強度結果如圖3所示,D型和W型改性劑對內結合強度的影響趨勢并不相同。內結合強度隨D型角蛋白添加量的增加略微上升,當增加到10%時,內結合強度有大幅度的增強達到0.94MPa;W型改性劑的添加量為4%時內結合強度較大,僅為0.84MPa,當添加量很過4%后內結合強度逐漸下降。因此,確定較優方案為D型改性劑,添加10%。

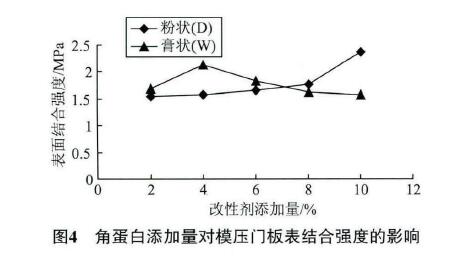

2.1.3角蛋白改性劑對表面結合強度的影響

圖4所示是添加了兩種角蛋白改性劑的吸塑門板的表結合強度。由圖可知,對于粉狀改性劑,隨著添加量增加,表結合強度整體呈上升趨勢。由數據分析可知較優方案為10%。對于膏狀改性劑,當添加量很過4%以后,隨著改性劑的添加量增加,表結合強度逐漸下降。綜合所有數據分析:較優方案為D型角蛋白改性劑,添加量10%。

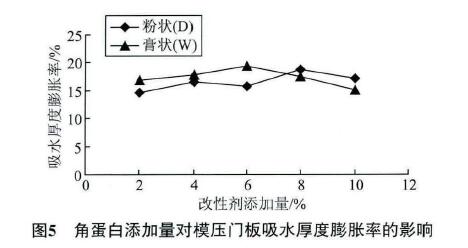

2.1.4角蛋白改性劑對吸水厚度膨脹率的影響

圖5是角蛋白改性劑對板材吸水厚度膨脹率的影響結果,可以看m隨著改性劑添加量的增加,吸水厚度膨脹率也整體呈上升趨勢。當添加量小于8%,W型添加劑吸水厚度膨脹率明顯大于D型添加劑,由數據分析可知,較優方案為D型添加量20/0。隨著改性劑添加量的增加,很過一定范圍后,吸水厚度膨脹率整體呈下降趨勢。

另外,可以看出整體上的結果數據都比標準(企業標準QfHDHBM.01-2011)吸水厚度膨脹率I5%高,這可能是纖維自制施膠導致膠黏劑分布不均勻,板材的有些部分不是膠黏劑接合導致的板坯結構松散引起的。

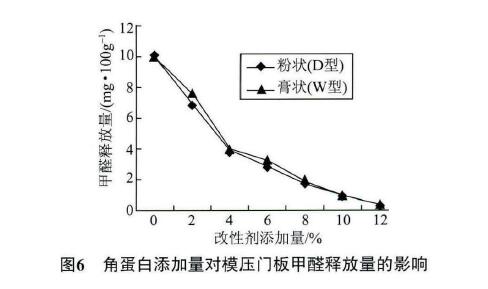

2.1.5角蛋白改性劑對甲醛釋放量的影響

甲醛釋放量是衡量人造板物理性能非常重要的指標,該性能的優劣直接影響其實際使用效杲,從圖6中可以看出,粉狀(D型)改性劑比膏狀(W型)改性劑的降醛效果好。隨著角蛋白添加量的增加,吸塑門板的甲醛釋放量呈明顯下降趨勢,不添加角蛋白時,甲醛釋放量高達10mg/100g,吸塑門板等級為E,級;角蛋白添加量增加到6%時,甲醛釋放量分別減少為2.8和3.2mg/100g,吸塑門板等級為E。級;當添加量到10%時,甲醛釋放量數值分別達到0.89和1mg/100g,模壓纖維板等級為很Eo級(大亞集團標準)。從該圖可以推斷m,角蛋白能夠很好地捕捉到游離醛,而角蛋白之所以能夠吸收游離醛,是因為其含有豐富的氨基衍生物,它與甲醛的反應機理同尿素與甲醛的反應機理相似。

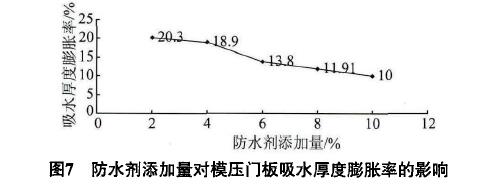

2.1.6提高角蛋白改性脲醛樹脂膠黏劑吸塑門板耐水性的實驗

為了提高模壓纖維板的耐水性能,加入自主研制的防水劑(不飽和二元酸與多元醇按質量比3:1混合)研究對其耐水性能的影響,以確定在保證吸塑門板吸水厚度膨脹率合格條件下的較優方案,試驗結果見圖7。

隨著防水劑的添加量增加,吸水厚度膨脹率逐漸下降,吸塑門板耐水性能提高。綜合考慮各因素,防水劑添加量較優方案確定為6%。

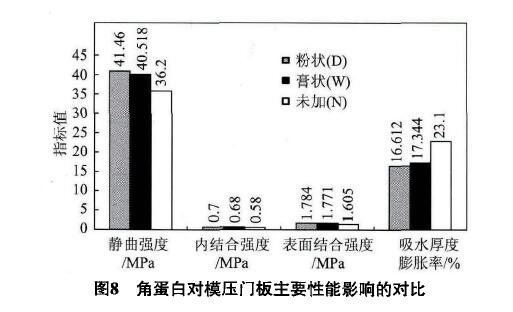

2.2對比試驗結果分析

D、W型角蛋白均添加8%,壓制吸塑門板瀏定靜曲強度和表結合強度,添加10%測定內結合強度和吸水厚度膨脹率,同時與未添加改性劑(N)壓制的模壓板材的主要性能指標進行對比試驗,結果如圖8所示。

由靜曲強度的對比值可知,添加角蛋白改性劑后板材的靜曲強度高于未添加改性劑的板材。其中,添加了D型角蛋白改性劑的靜曲強度略高于W型,綜合來看,較優方案為D粉狀。

對于內結合強度來說,添加改性劑后板材的內結合強度略高于未添加改性劑的板材,其中,添加了粉狀改性藥劑板材(D)的內結合強度略高于添加了膏狀改性劑 板材(W)的內結合強度。綜合來看,較優方案為D粉狀。

表面結合強度的變化趨勢與內結合強度類似,添加角蛋白改性劑的板材表結合強度略高于未添加改性 劑的板材(N),其中,添加了粉狀改性劑板材(D)的表 結合強度略高于添加了膏狀改性劑板材(W)的表結合強度。綜合來看,較優方案為D粉狀。

由模壓板材吸水厚度膨脹率的對比結果,可以看 出添加了角蛋白改性劑的板材的吸水厚度膨脹率低 于未添加角蛋白改性劑板材(N)的吸水厚度膨脹率 值;改性劑的添加降低了模壓門板吸水厚度膨脹率, 其中,添加粉狀改性劑的板材吸水厚度膨脹率也低于 膏狀改性劑,并且兩者的數值都高于15%。綜合來看, 較優方案為D粉狀。添加改性劑后力了滿足企業標準Q/HDHBM.01-2011的吸水厚度膨脹率小于15%的要求,必須通過添加防水劑提高吸塑門 板的防水效果。

1)角蛋白改性劑的添加提高了模壓纖維板的力學等模壓板材的基本性能,進一步提高了吸塑門板的質量。

2)在提高吸塑門板的力學性能方面,粉狀角蛋白改性劑比膏狀角蛋白改性劑效果更好。

3)從添加自制防水劑對吸塑門板吸水厚度膨脹率影響來看,隨著防水劑添加量的增加,模壓板材吸水厚度膨脹率數值逐漸下降,為提高吸塑門板耐水性能,綜合考慮各方面因素,防水劑添加量較優方案為6%。

4)粉狀(D)角蛋白改性劑降醛效果好于膏狀(W)角蛋白改性劑。隨著角蛋白添加量的增加,模壓纖維板的甲醛釋放量明顯下降,角蛋白改性劑添加量為6%時,甲醛釋放量分別減少到2.8和3.2mg/100g,模壓纖維板等級為Eo級;當添加量增加到10%時,甲醛釋放量僅0.89和1mg/100g,模壓纖維板等級為很Eo級。

5)根據試驗結杲綜合分析,得出制作較佳力學性能吸塑門板的方案為粉狀改性劑添加量10%。